As/rs (automatyczny system przechowywania i wyszukiwania) składa się głównie z wysokich, trójwymiarowych półek, wózków jezdniowych, maszyn do obsługi naziemnej i innego sprzętu, a także komputerowego systemu zarządzania i monitorowania. Ze względu na wysoki stopień wykorzystania przestrzeni, dużą pojemność przychodzącą i wychodzącą oraz wykorzystanie komputerów do kontroli i zarządzania, co sprzyja wdrażaniu nowoczesnego zarządzania, stała się niezbędną technologią przechowywania w logistyce przedsiębiorstwa i zarządzaniu produkcją i ma przedsiębiorstwa poświęcają temu coraz większą uwagę. Jakim zatem rodzajem inteligentnego systemu jest system as/rs zautomatyzowanego magazynu trójwymiarowego i w jaki sposób pomaga on przedsiębiorstwom w zarządzaniu operacyjnym i działaniu? Teraz pozwól, aby producent półek do przechowywania firmy Hegerls, firma Hagris, przeanalizował to za Ciebie!

Inteligentny as/rs to inteligentny moduł dodany na bazie tradycyjnego as/rs. W procesie planowania zadań, alokacji lokalizacji i optymalizacji kolejek, zgodnie z zasadą planowania zadań, strategią alokacji lokalizacji, celami optymalizacji kolejek i odpowiednimi ograniczeniami, a także ustalając odpowiedni model danych, użyj inteligentnego algorytmu do rozwiązania i uzyskania optymalnego rozwiązania, i poprawić efektywność działania zautomatyzowanego trójwymiarowego systemu magazynowego.

Skład systemu as/rs

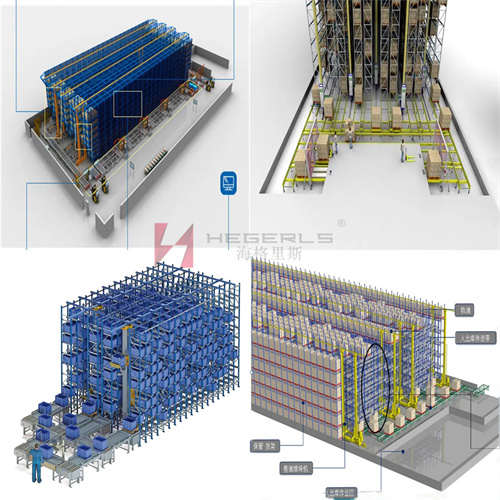

Zautomatyzowany magazyn trójwymiarowy składa się głównie z systemu przechowywania materiałów, systemu magazynowania as/rs, systemu zarządzania i monitorowania as/rs.

1) System przechowywania materiałów

Składa się z przestrzeni ładunkowej trójwymiarowej półki oraz urządzenia do przenoszenia materiału (opakowanie materiału, paleta, skrzynia obrotowa itp.). Materiały są regularnie umieszczane i starannie przechowywane w urządzeniu przenoszącym materiał, a urządzenie przenoszące materiał jest przechowywane w siatce towarów, tworząc kompletny system przechowywania.

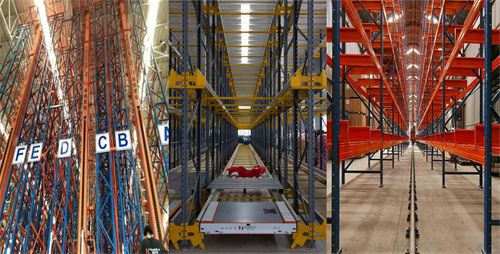

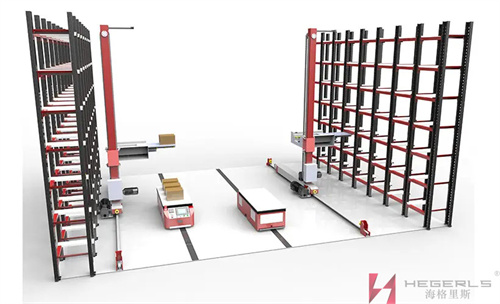

2) Jako system magazynowania

System przejmuje funkcje dostępu do towaru oraz wejścia i wyjścia z magazynu. Zwykle składa się z układarki drogowej, przenośnika przychodzącego i wychodzącego, maszyn do załadunku i rozładunku itp. Układarka jezdniowa to dźwig pracujący w wąskiej jezdni wysokich półek. Może wykonywać trzy ruchy: poruszanie się po torze, start i lądowanie w pionie oraz rozszerzanie i kurczenie się wideł. Służy do automatycznego składowania lub wyjmowania towarów z dowolnej przestrzeni ładunkowej po obu stronach półek. Zgodnie z charakterystyką towarów, przenośniki wejściowe i wyjściowe mogą być wyposażone w przenośniki taśmowe, przenośniki rolkowe, przenośniki z napędem łańcuchowym itp., które głównie wysyłają towary do stanowisk załadunku i rozładunku w stosach oraz do i z magazynu . Maszyny do załadunku i rozładunku zajmują się załadunkiem lub rozładunkiem towarów do i z magazynu. Zwykle składa się z dźwigów, dźwigów, wózków widłowych i innych maszyn.

3) Jako system zarządzania i monitorowania

Składa się z komputera klienckiego, centralnego komputera sterującego i elektronicznego systemu sterowania. System zarządzania i monitorowania as/rs nie tylko zarządza i analizuje informacje materiałowe, stan magazynowania i dziennik operacji magazynowych magazynu trójwymiarowego, ale także monitoruje w czasie rzeczywistym stan pracy magazynu trójwymiarowego i terminowo planuje konfigurowalne zasoby trójwymiarowego magazynu.

Inteligentna struktura i proces systemu as/rs

1) Architektura systemu

Zautomatyzowany magazyn trójwymiarowy to kompleksowy system integrujący dyscypliny logistyczne, kontrolne i komputerowe. Metody stosowania zautomatyzowanego trójwymiarowego systemu zarządzania i monitorowania magazynu można podzielić na scentralizowane, rozdzielone i rozproszone. Obecnie większość projektów na świecie wykorzystuje systemy rozproszone.

Architektura Wmos (system zarządzania i obsługi magazynu) jest zwykle podzielona na cztery części: warstwę aplikacji, warstwę usług, warstwę kontroli i warstwę sprzętu. Z poziomu funkcjonalnego zautomatyzowany trójwymiarowy system magazynowy można podzielić na trzy poziomy: poziom zarządzania, poziom monitorowania i poziom wykonania.

Zarządzanie: jest to komputerowy system zarządzania, który ma funkcje konfigurowania systemu, utrzymywania informacji o systemie, utrzymywania informacji o produktach, działalności magazynowej, statystyk zapytań o zapasy itp. Kierownictwo jest głównie odpowiedzialne za planowanie operacji, dystrybucję materiałów, optymalizację kolejek, obsługa usterek itp. trójwymiarowego magazynu.

Warstwa monitorowania: jest ważną częścią zautomatyzowanego trójwymiarowego systemu magazynowego. Kontroluje sprzęt logistyczny zgodnie z instrukcjami kierownictwa i realizuje zadania przekazane przez kierownictwo; Z drugiej strony warstwa monitorująca monitoruje stan układarki w czasie rzeczywistym w formie animacji i przekazuje kierownictwu aktualne informacje o układarce, dając inżynierom odniesienie do planowania zadań.

Warstwa wykonawcza: składa się ze układarki wbudowanej w sterownik PLC. PLC w układaczu otrzymuje instrukcje z warstwy monitorującej i wykonuje różne operacje zgodnie z instrukcjami.

W rzeczywistości można również zauważyć, że zarządzanie jest rdzeniem inteligentnego as/rs, a jego inteligentna realizacja znajduje odzwierciedlenie głównie w czterech ważnych modułach: inteligentny moduł przydzielania zadań roboczych, inteligentny moduł przetwarzania dystrybucji materiałów, inteligentny moduł optymalizacji kolejka/ścieżka robocza i moduł przetwarzania błędów. Każdy moduł odgrywa inną rolę w różnych typach procesów pracy.

▷ inteligentny moduł przydzielania zadań eksploatacyjnych: zgodnie ze stanem magazynowania materiałów przeznaczonych do dostarczenia i składowania w każdej jednostce magazynowej, racjonalnie rozdzielaj zadania operacji dostaw i magazynowania, tak aby zrównoważyć obciążenie każdej jednostki magazynowej i skrócić czas oczekiwania zadania operacyjne.

▷ Inteligentny moduł przetwarzania dystrybucji materiałów: w zależności od częstotliwości materiałów wchodzących i wychodzących z magazynu, cech fizycznych, aktualnej sytuacji w zakresie alokacji magazynu itp., rozsądnie przydzielaj lokalizację magazynu do i z magazynu, aby poprawić efektywność jednostki magazynowej w magazynie i poza nim.

▷ Inteligentny moduł optymalizacji kolejki zadań/ścieżki: optymalizuje kolejność kolejek lub ścieżkę zadań układarki zgodnie z parametrami wydajnościowymi systemu magazynowego, tak aby skrócić czas pracy układarki i poprawić efektywność przechowywania.

▷ moduł przetwarzania celowego: moduł ten zajmuje się głównie błędami planowania logicznego, a nie błędami mechanicznymi i błędami komunikacyjnymi. Na czas napraw usterkę logiczną i śledź pierwotną przyczynę usterki.

Architektura inteligentnego as/rs składa się z inteligentnej metody planowania as/rs oraz metody kontroli zapasów as/rs. Inteligentna metoda planowania zautomatyzowanego magazynu trójwymiarowego najpierw określa odpowiedni inteligentny schemat planowania, wykorzystując zasadę analitycznego procesu hierarchii zgodnie ze specyfikacją systemu skali, struktury, wejścia i wyjścia z magazynu, strategii alokacji zadań, strategii dystrybucji i przetwarzania materiałów oraz inne informacje dotyczące konkretnego magazynu. Po drugie, zgodnie z inteligentnym schematem harmonogramowania, pierwszym krokiem jest przydzielenie zadań stanowiskowych z ogólnego poziomu magazynu oraz przypisanie zadań wejścia i wyjścia z magazynu do konkretnych jednostek magazynowych; Drugim krokiem jest przydzielenie lokalizacji magazynowych konkretnym jednostkom magazynowym; Trzecim krokiem jest optymalizacja kolejki zadań wsadowych każdej jednostki magazynowej zgodnie z wynikiem alokacji lokalizacji w poprzednim kroku. Inteligentna metoda planowania to rozproszona metoda planowania, od globalnej alokacji zadań po alokację lokalizacji i optymalizację kolejek określonych jednostek magazynowych.

2) Główny proces inteligentnego systemu as/rs

▷ Proces operacji przychodzących i wychodzących: w procesie operacji przychodzących i wychodzących, zgodnie ze szczegółami dotyczącymi magazynowanych materiałów zapisanymi w tabeli montażu dysków oraz szczegółami dotyczącymi materiałów, które mają być magazynowane w zleceniu dostawy, przeanalizuj przechowywanie odpowiednie materiały w trójwymiarowym magazynie w każdej jednostce magazynowej i przypisz zadania do każdej jednostki magazynowej. Po tym, jak każda jednostka magazynowa otrzyma odpowiednie zadania operacyjne przychodzące i wychodzące, zgodnie z rozkładem materiałów w jednostce magazynowej, moduł inteligentnego przetwarzania dystrybucji materiałów przydziela rozsądną lokalizację każdemu zadaniu operacyjnemu. Inteligentny moduł optymalizacji kolejki zadań/ścieżki nadaje początkowy priorytet zadaniom wsadowym oczekującym na wykonanie w jednostce pamięci. Moduł optymalizacji kolejki może zoptymalizować kolejkę zadań wsadowych zgodnie z celami optymalizacji, aby poprawić wydajność przechowywania.

▷ proces liczenia: tzw. liczenie odnosi się do liczenia w celu ustalenia faktycznej ilości, stanu jakościowego i stanu magazynowania istniejących materiałów lub towarów w magazynie. Jest to proces kontroli i sprzężenia zwrotnego w zarządzaniu materiałami. Tryb operacji zliczania obejmuje zliczanie globalne i zliczanie losowe. Zapasy globalne charakteryzują się dużą skalą zapasów, długim cyklem zapasów, zużyciem zasobów w ramach pojedynczego zapasu oraz wpływem na produkcję. Losowa inwentaryzacja charakteryzuje się małą skalą zapasów, krótkim cyklem inwentaryzacji, mniejszym zużyciem zasobów i niewielkim wpływem na pojedynczy inwentarz. Ze względu na charakterystykę zapasów losowych, zapasy losowe można policzyć wielokrotnie w zależności od wielkości zapasów, aby poprawić efektywny stopień wykorzystania magazynu i spójność danych magazynowych. W przypadku zliczenia szczegółowego zestawienia materiałów znajdujących się na magazynie na koniec roku, wymagana jest ogólnoświatowa inwentaryzacja magazynu. W procesie liczenia uczestniczy dział zaopatrzenia materiałowego, dział produkcji, dział gospodarki magazynowej, dział sprzedaży i wiele innych działów, dzięki czemu może poprawić efektywność liczenia, zaoszczędzić czas liczenia i zmniejszyć wpływ na produkcję.

▷ Proces operacji przeniesienia zapasów: celem operacji przeniesienia zapasów jest filtrowanie lokalizacji, które wymagają przeniesienia. Inteligentny moduł przetwarzania dystrybucji materiałów przechowuje ten sam rodzaj materiałów w sposób scentralizowany zgodnie z wymaganiami względnej koncentracji materiałów i wybiera lokalizację magazynu, którą należy przenieść. Po określeniu miejsca przechowywania sekwencja działania miejsca przechowywania jest wyjaśniana za pomocą modułu optymalizacji ścieżki operacji w celu utworzenia kompletnego łańcucha przechowywania, skrócenia czasu bez obciążenia układarki i poprawy wydajności działania.

Zautomatyzowany magazyn to dyskretny, dynamiczny, wieloczynnikowy i wielocelowy złożony system. Inteligentne zarządzanie as/rs jest złożonym problemem optymalizacji systemu. Tradycyjna metoda jest nie tylko czasochłonna i kosztowna, ale także trudna do uzyskania optymalnego rozwiązania. Pod tym względem producent półek magazynowych Hergels łączy nowoczesną teorię inteligentnej optymalizacji z aplikacją as/rs, która może poprawić wykorzystanie przestrzeni i poziom zarządzania magazynowaniem, zmniejszyć pracochłonność, poprawić poziom planowania materiałów, przyspieszyć obrót środków rezerwowych i zapewnić efektywną podstawę do kierowania produkcją i podejmowania decyzji w przedsiębiorstwach.

Czas publikacji: 03 sierpnia 2022 r